Emboutissage profond

technique de précision pour réalisation de formes complexes

Le principe de l’emboutissage profond

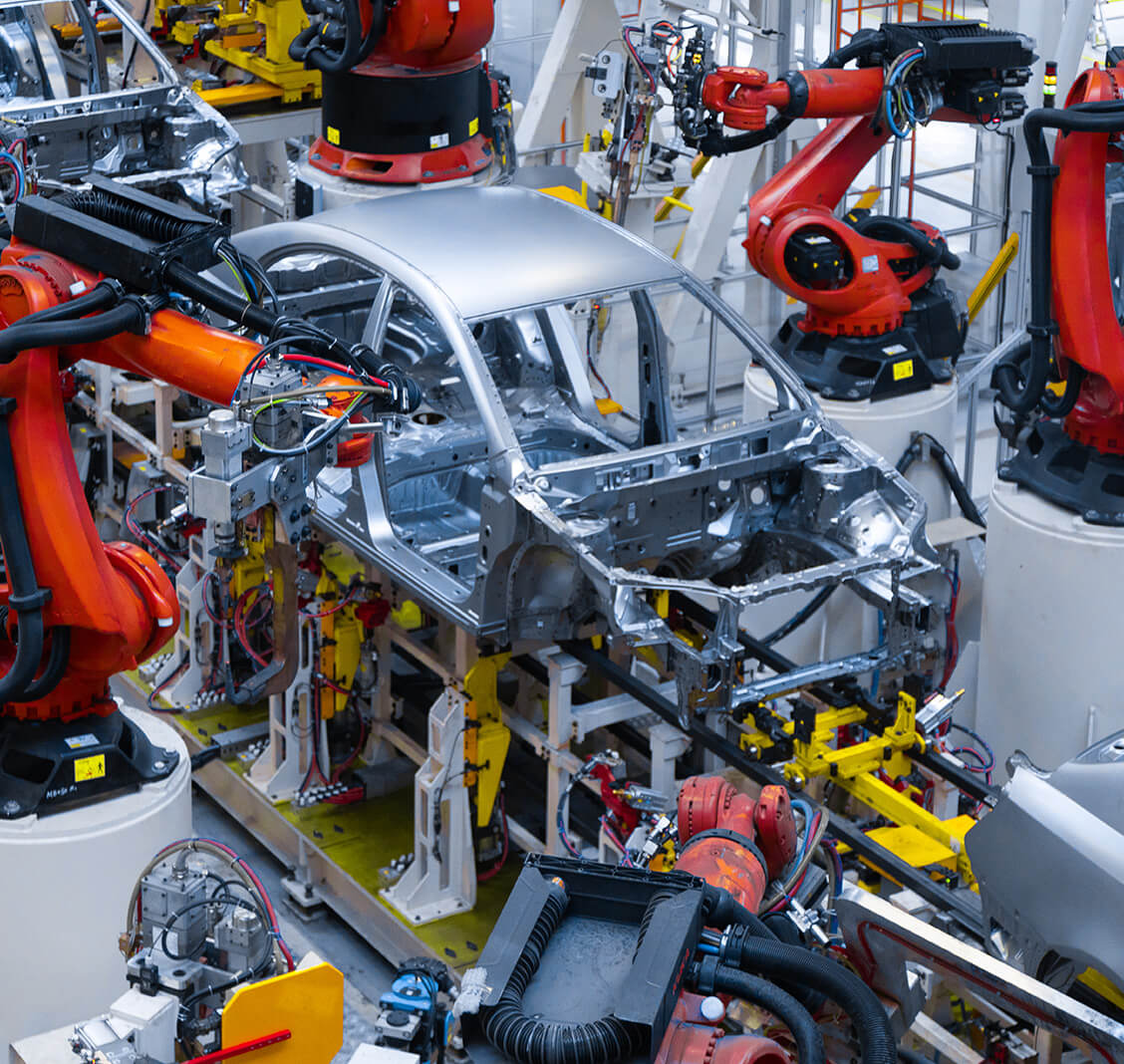

L’emboutissage profond est un processus de fabrication utilisé pour créer des pièces en métal en utilisant une matrice et une presse. La matrice est une forme en négatif de la pièce à fabriquer, tandis que la presse est utilisée pour appliquer une force et ainsi contraindre le métal dans la matrice. Cela permet de créer des pièces de formes complexes avec des caractéristiques de précision élevées. L’emboutissage profond est souvent utilisé pour fabriquer des pièces telles que les boîtiers électroniques et les pièces automobiles.

Les limites de ce processus

- La forme du produit est limitée par la forme de la matrice et du poinçon.

- Les pièces produites ont des tolérances généralement plus éle vées que celles produites par d’autres méthodes de fabrication.

- Le produit final peut avoir des marques de poinçonnage, des bosses en raison de la force de pression requise pour emboutir la pièce.

- Les pièces plus grandes nécessitent des matrices et des poinçons plus importants, ce qui peut être coûteux et difficile à fabriquer.

- L’emboutissage profond peut être limité pour certaines matières comme l’aluminium ou les alliages d’aluminium car ils sont plus fragiles que d’autres matériaux.

- Une limite s’applique aussi pour les pièces ayant des formes complexes ou des détails fins qui ne peuvent pas être reproduits avec les matrices et les poinçons utilisés pour la technique.

Quels sont les secteurs qui utilisent régulièrement

des produits soudés par point ?

L’emboutissage profond est utilisé dans de nombreux secteurs d’activités, notamment :

- L’automobile : de nombreux composants de voitures sont fabriqués par emboutissage profond, tels que les carrosseries, les boîtes de vitesse, les moteurs, les suspensions, les freins, etc.

- L’aéronautique : les pièces en métal pour les avions et les hélicoptères sont souvent fabriquées par emboutissage profond en raison de la résistance et de la durabilité des pièces produites.

- La construction : les pièces en métal pour les bâtiments, les ponts et les structures métalliques.

- Les équipements électroniques : les boîtiers et les connecteurs pour les ordinateurs, les téléphones et les équipements électroniques.

- Les équipements industriels : les pièces pour les machines industrielles, les équipements de levage et les équipements de transport.

- Les jouets et les articles de sport : les pièces en métal pour les jouets et les articles de sport.

En général, l’emboutissage profond est souvent utilisé pour les fabrications nécessitant une grande quantité de pièces en métal, avec des tolérances serrés, des formes et des dimensions géométriques simples, des propriétés mécaniques élevées, et des coûts de fabrication relativement bas.

Quels sont les meilleurs métaux à utiliser pour l’emboutissage profond ?

Les métaux les plus couramment utilisés pour l’emboutissage profond sont l’acier, l’aluminium, le cuivre, le laiton et le bronze. Ces métaux ont été choisis car ils ont des propriétés mécaniques appropriées pour la technique d’emboutissage profond.

Le cuivre

Il est très conducteur électrique et thermique, et a une bonne résistance à la corrosion. Il est souvent utilisé pour des pièces électroniques et électriques.

Le laiton

Il a une bonne résistance à la corrosion et une bonne conductivité électrique. Il est souvent utilisé pour des pièces de robinetterie et de plomberie.

Le bronze

Il a une bonne résistance à la corrosion, une bonne conductivité électrique et thermique, et une bonne résistance à l’usure. Il est souvent utilisé pour des pièces de machines industrielles.

L’acier

Il est très résistant, durable et peut être utilisé pour des pièces de grande taille et de grande complexité. Les aciers à haute résistance sont les plus utilisés pour les applications qui requièrent des propriétés mécaniques élevées.

L’aluminium

Il est léger, facile à travailler et a une bonne conductivité thermique et électrique. Il est souvent utilisé pour des pièces de petite taille et de forme simple.

Il est important de noter que la sélection du métal dépendra de l’application spécifique pour laquelle la pièce est utilisée, et d’autres facteurs tels que la résistance, la conductivité, la coût et la disponibilité de la matière doivent être pris en considération.

N’hésitez pas à nous contacter par téléphone ou via notre formulaire de contact. Nous vous accompagnons dans le choix des solutions à privilégier en fonction de vos spécificités de production.