Soudage par point

ou soudage par bossage.

Ce procédé permet de réaliser des assemblages continus ou discontinus par superposition, pour la soudure par molette en ce que la localisation du courant et de l’effort sur la zone de soudage n’est pas obtenue par les électrodes, du fait de la géométrie des pièces à souder elles-mêmes.

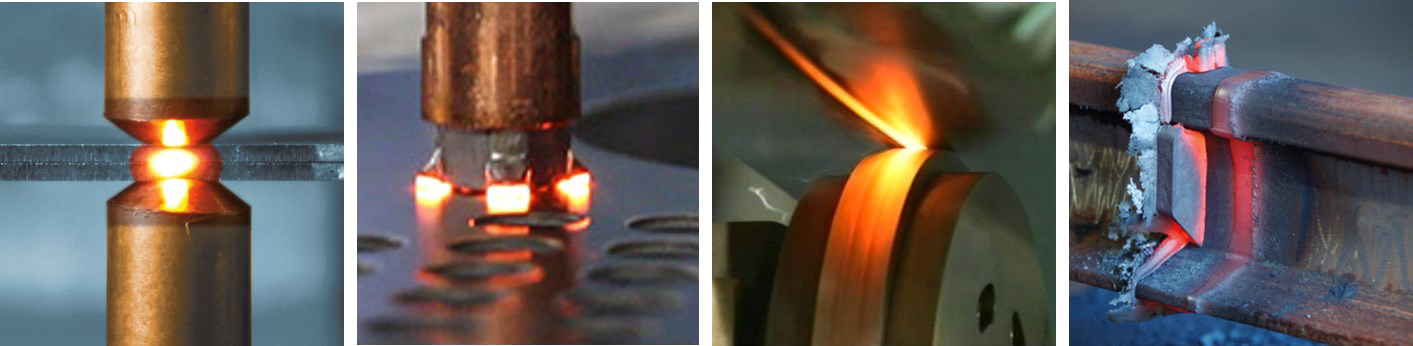

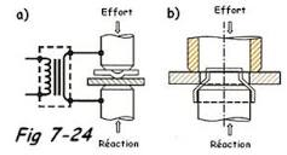

La figure ci-dessous donne trois exemples typiques d’assemblage par bossages ou s’y ramenant :

- Soudage de deux tôles à plat, l’une des tôles a reçu préalablement par emboutissage un certain nombre de bossages qui vont servir à localiser courant et effort

- Soudage d’une bride sur une plaque, sur toute la périphérie ; la soudure est continue et étanche et s’effectue par la fusion du chanfrein prévu dans ce but

- Soudage en continue par molette sur des surface toujours dégraissées adaptée pour des longueurs comme par exemple pour rabouter des coils.

- Soudage par rapprochement grâce à des pinces constituées de mors qui pincent des tôles qui permettent la soudure

Dans tous les cas, le courant est amené aux deux pièces à souder au moyen de blocs en cuivre qui servent également à appliquer l’effort de soudage. Ces blocs en cuivre ont des formes adaptées à celles des pièces, largement dimensionnés, ils sont peu sollicités et peu affectés par l’usure.

L’opération de soudage de 2 pièces a un caractère global : un seul cycle de machine suffit pour effectuer l’ensemble des soudures prévues pour l’assemblage des 2 pièces positionnées et maintenues par les blocs en cuivre qui deviennent ainsi de véritables outillages de soudage.

Cas du soudage de vis, écrous, gougeons, par bossage

Il est possible de souder des vis des écrous sur une tôle, pour cela il faut une machine assez puissante, et des écrous et vis spécifiques qui possèdent sur la face inférieure en principe 3 bossages à 180º

Principe de soudage

- L’intensité de soudage notée I en kA: C’est l’intensité du courant de soudage donné en kiloampères (kA), elle est régulée par la séquence, qui doit comporter un tore de mesure, en fonction duquel elle ouvre plus ou moins les thyristors par le courant de gâchette. Trop faible la soudure n’est pas bonne, trop fort le point est brûlé. Attention car I agit au carré (voir formule de Joule).

- Le temps de maintien (ou de forgeage sur certaines machines): C’est le temps donné pour refroidir le point de soudure, aucun courant ne passe mais la machine ce maintien fermée sous pression.

Il est dit de Forgeage quand la machine permet d’obtenir un effort entre les électrodes supérieures pendant ce temps. Trop court à la limite les pièces peuvent se séparer, trop long il pénalise la productivité.

Ordre de grandeur des paramètres (soudage de deux tôles d’acier de 1 mm avec des électrodes de 6 mm de diamètre): F = 270 daN, I = 10 kA, temps de soudure = 10 ~ (périodes), temps d’accostage selon la machine, temps de maintien = 10 ~.

Remarque : Pour améliorer la qualité d’une soudure on doit en premier augmenter I en fonction de la capacité de la machine, sinon augmenter le temps de soudage avec un impact sur la productivité, ou bien diminuer (inversement proportionnel) l’effort de soudage dans la limite possible du contrôle des projections.

Soudure par mors

Les mors sont 2 blocs parties, arrondies, chanfreinés selon le cas pour permettre l’assemblage de fil de diamètre de 0,5 à 10mm.

Les matériaux à prévoir

pour électrode et mors

La matière par excellence est DELTA 600 mais l’épaisseur, le revêtement et la recherche d’une moindre usure est guidée par des matières plus durs comme DELTA 700, DELTA 701, DELTA 800 ou des alliages de Tungtène/Cuivre avec des rapports de 75/25-80/20 etc.

Les parties en contactes peuvent également être choisies plus dure pour réduire l’usure et augmenter la productivité et dans ce cas on s’oriente vers des électrodes bi-matières.

Dans tous les cas, il n’y a pas apport de matière par conséquent l’électrode partie traversante et de rapprochement mécanique des parties à souder permet un mouillage des métaux en présence, pour une soudure parfaite et évitant bien entendu le collage.

Choisir un procédé de soudage :

le coût de l’investissement

Le coût de l’investissement sera un point important à considérer. Il faut avoir un marché suffisamment large pour faire face à des investissements tels que les équipements à forte densité d’énergie.

Avec cette technologie, vous n’aurez pas à faire le choix entre le niveau de qualité ou le rendement : ces deux critères sont amplement remplis. On utilise les procédés à forte densité d’énergie uniquement dans des industries où le niveau de qualité ou de production doit atteindre le maximum.

Exemple : dans l’industrie du nucléaire ce sont les capsules de combustibles qui sont soudées avec ce procédé.

La qualité de la soudure

L’automatisation de la soudure est intéressante car grâce à la programmation d’un équipement de soudage on peut non seulement augmenter le rendement, mais maîtriser également la qualité de la soudure en fonction du résultat souhaité.

Ceci n’enlève rien à la nécessité d’avoir recours au soudeur expérimenté car c’est lui qui doit valider le résultat de la soudure après avoir mis au point le procédé de soudage. Contrairement au soudage manuel à la baguette, les résultats de soudage sont parfaitement contrôlables et vite rentabilisé.

Le laitier

Le laitier est une sorte de « croûte » qui peut se former avec certains procédés de soudage qui n’utilisent pas ou peu de gaz de protection. Il faudra enlever ce laitier après le refroidissement de la soudure. Bien entendu, ceci est une opération supplémentaire dont il faut tenir compte, mais en termes de qualité, ce laitier présente un avantage eu égard de la qualité de la soudure.

En fait : le laitier permet à la soudure de refroidir lentement contrairement à certains procédés de soudage sous protection gazeuse. De ce fait on obtient moins de déformations ou de contraintes à l’intérieur du métal soudé. Ces contraintes sont souvent difficilement quantifiables.

Les procédés de soudage suivants créent un laitier : Soudage à l’arc submergé et soudage à l’électrode (baguette).

En conclusion

Le soudage par points est rapide

Soudage par points donne des résultats extrêmement rapides. En raison de la chaleur extrême, il adhère 2 pièces de métal rapidement, uniformément et efficacement. Étant donné que ce procédé est relativement rapide, il n’a pas tendance à déformer ou l’autre des 2 pièces de métal (par exemple dans des panneaux de carrosserie de voiture, où ce procédé est souvent utilisé).

Le soudage par points est moins cher

Soudage économise des coûts de production. Il est beaucoup plus rentable de point de soudure. Il se prête bien à la production de la ligne d’assemblage. Utilisation robotique peut être incorporé au cours du processus de soudage par points.

Le soudage est plus écoénergétique

Ecrit par Philippe Herrmann, gérant de DELTA METAL basée à Munster en Alsace Haut-Rhin.