Soldadura de punto

o soldadura por proyección.

Este procedimiento permite realizar conjuntos continuos o discontinuos por superposición, para soldadura por costura, en el sentido de que la localización de la corriente y de la fuerza sobre la zona de soldadura no se obtiene mediante los electrodos, debido a la geometría de las propias piezas a soldar.

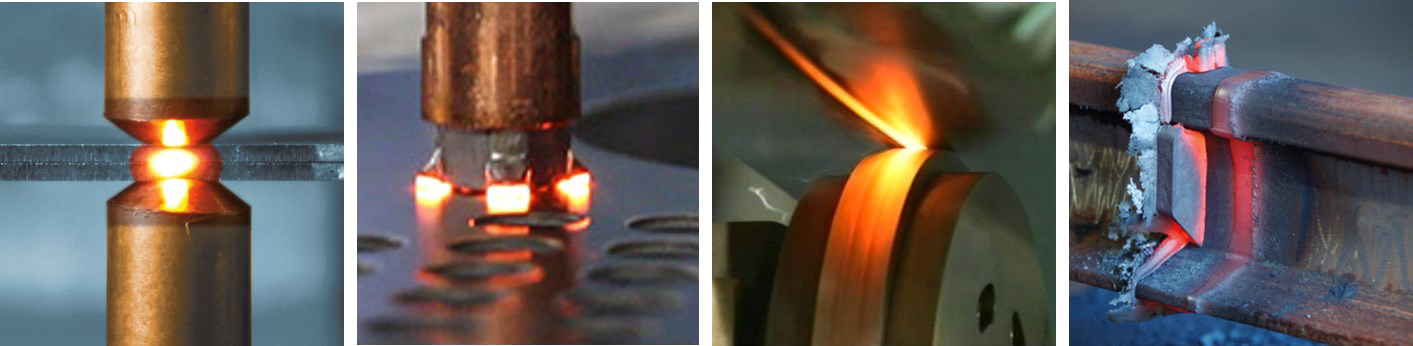

La siguiente figura muestra tres ejemplos típicos de montaje mediante jefes o similares:

- Soldadura de dos láminas planas, una de las láminas ha recibido previamente mediante estampación un número determinado de resaltes que servirán para localizar la corriente y la fuerza.

- Soldar una brida sobre una placa, en toda la periferia; la soldadura es continua e impermeable y se realiza mediante la fusión del chaflán previsto a tal efecto

- Soldadura continua por rodillo sobre superficies siempre desengrasadas adecuadas para longitudes como para unir bobinas.

- Soldadura por aproximación mediante alicates formados por mordazas que aprietan láminas que permiten soldar.

En todos los casos, la corriente llega a las dos piezas a soldar mediante bloques de cobre que sirven también para aplicar la fuerza de soldadura. Estos bloques de cobre tienen formas adaptadas a las de las piezas, de dimensiones generosas, están ligeramente tensionados y poco afectados por el desgaste.

La operación de soldadura de 2 piezas tiene un carácter global: un único ciclo de máquina es suficiente para realizar todas las soldaduras previstas para el montaje de las 2 piezas colocadas y sujetas por los bloques de cobre que se convierten así en auténticas herramientas de soldadura.

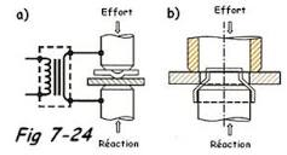

Caso de soldadura de tornillos, tuercas, espárragos, por proyección.

Es posible soldar tornillos y tuercas sobre una chapa, para ello se necesita una máquina bastante potente, y tuercas y tornillos específicos que tengan en la parte inferior en principio 3 resaltes a 180º.

Principio de soldadura

- La intensidad de soldadura se indica I en kA: Esta es la intensidad de la corriente de soldadura dada en kiloamperios (kA), se regula por la secuencia, la cual debe incluir un toroide de medición, dependiendo de cuál abre más o menos los tiristores por la compuerta. actual. La soldadura demasiado débil no es buena, la punta demasiado fuerte se quema. Ojo porque actúo al cuadrado (ver fórmula de Joule).

- El tiempo de retención (o tiempo de forjado en determinadas máquinas): Es el tiempo que se da para que el punto de soldadura se enfríe, no pasa corriente pero la máquina permanece cerrada bajo presión.

Se denomina Forja cuando la máquina permite obtener una fuerza entre los electrodos superiores durante este tiempo. Demasiado corto en el límite en el que las piezas pueden separarse, demasiado largo penaliza la productividad.

Orden de magnitud de los parámetros (soldadura de dos chapas de acero de 1 mm con electrodos de 6 mm de diámetro): F = 270 daN, I = 10 kA, tiempo de soldadura = 10 ~ (periodos), tiempo de acoplamiento según máquina, tiempo de mantenimiento = 10 ~.

Nota: Para mejorar la calidad de una soldadura primero debemos aumentar I según la capacidad de la máquina, en caso contrario aumentar el tiempo de soldadura con impacto en la productividad, o reducir (inversamente proporcional) el esfuerzo de soldadura dentro de los límites posibles del control de proyección.

Soldadura por mandíbula

Las mordazas son bloques de 2 piezas, redondeadas y achaflanadas según convenga para permitir el montaje de alambre con un diámetro de 0,5 a 10 mm.

Materiales a proporcionar

para electrodo y mandíbula

El material por excelencia es DELTA 600 pero el espesor, el recubrimiento y la búsqueda de un menor desgaste se guía por materiales más duros como DELTA 700, DELTA 701, DELTA 800 o aleaciones Tungten/Cobre con ratios 75/25-80/20 etc. .

Las piezas en contacto también se pueden elegir con mayor dureza para reducir el desgaste y aumentar la productividad y en este caso avanzamos hacia electrodos bimateriales.

En todos los casos no hay adición de material por lo que el electrodo que atraviesa y une mecánicamente las piezas a soldar permite humedecer los metales presentes, para una soldadura perfecta y por supuesto evitando el pegado.

Elegir un proceso de soldadura:

el costo de la inversión

El coste de la inversión será un punto importante a considerar. Es necesario tener un mercado lo suficientemente grande como para dar cabida a inversiones como equipos de gran densidad energética.

Con esta tecnología no tendrás que elegir entre el nivel de calidad o el rendimiento: estos dos criterios se cumplen sobradamente. Los procesos de alta densidad energética se utilizan sólo en industrias donde el nivel de calidad o producción debe alcanzar el máximo.

Ejemplo: en la industria nuclear, las cápsulas de combustible se sueldan mediante este proceso.

Calidad de soldadura

La automatización de la soldadura es interesante porque gracias a la programación de los equipos de soldadura podemos no sólo aumentar la eficiencia, sino también controlar la calidad de la soldadura según el resultado deseado.

Esto no elimina la necesidad de recurrir a un soldador experimentado porque es él quien debe validar el resultado de la soldadura después de haber desarrollado el proceso de soldadura. A diferencia de la soldadura manual con varilla, los resultados de la soldadura son perfectamente controlables y rápidamente rentables.

el lechero

La escoria es una especie de “corteza” que se puede formar con ciertos procesos de soldadura que utilizan poco o ningún gas protector. Esta escoria deberá eliminarse una vez que la soldadura se haya enfriado. Por supuesto, esta es una operación adicional que hay que tener en cuenta, pero en términos de calidad, esta escoria tiene una ventaja con respecto a la calidad de la soldadura.

De hecho: la escoria permite que la soldadura se enfríe lentamente, a diferencia de algunos procesos de soldadura con protección de gas. Como resultado, obtenemos menos deformaciones o tensiones en el interior del metal soldado. Estas limitaciones suelen ser difíciles de cuantificar.

Los siguientes procesos de soldadura crean escoria: soldadura por arco sumergido y soldadura con electrodo (revestido).

En conclusión

La soldadura por puntos es rápida

La soldadura por puntos proporciona resultados extremadamente rápidos. Debido al calor extremo, une 2 piezas de metal de forma rápida, uniforme y eficaz. Dado que este proceso es relativamente rápido, no tiende a deformar ninguna de las 2 piezas de metal (por ejemplo, en los paneles de carrocería de los automóviles, donde se utiliza a menudo este proceso).

La soldadura por puntos es más barata

La soldadura ahorra costes de producción. Es mucho más rentable soldar por puntos. Se adapta bien a la producción en cadena de montaje. Se puede incorporar el uso robótico durante el proceso de soldadura por puntos.

La soldadura es más eficiente energéticamente

Escrito por Philippe Herrmann, director de DELTA METAL con sede en Munster, Alsacia-Alto Rin.