TÉCNICAS DE PREPARACIÓN

La metalurgia moderna se basa en técnicas de producción sofisticadas para crear productos con propiedades específicas.

AUDICIONES CONTINUAS

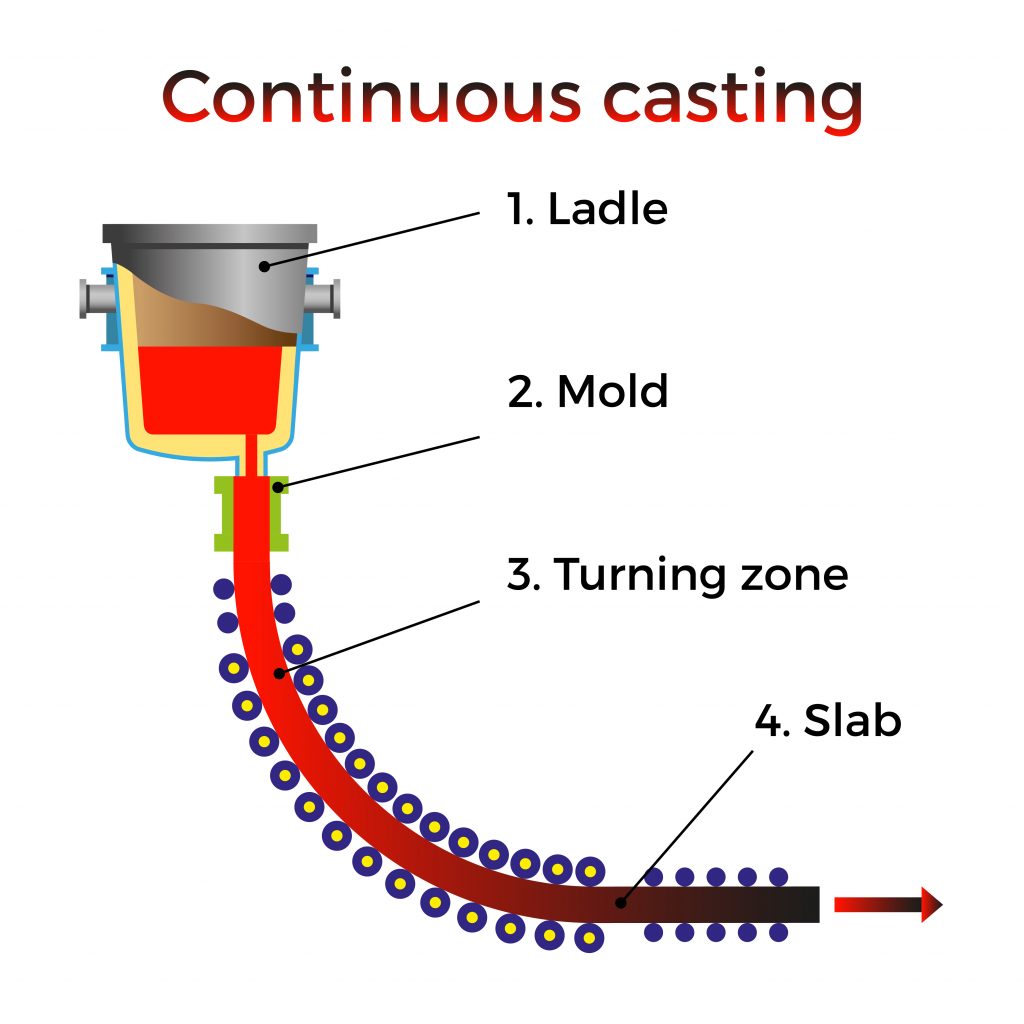

La colada continua es un proceso para solidificar el metal fundido. Consiste en llenar un molde con metal líquido y luego extraer lentamente el producto.

La extracción del producto solidificado se compensa con un suministro de metal líquido caliente: el metal líquido entra por un lado del molde mientras que el producto sólido emerge por el otro lado.

Este proceso permite obtener productos semiacabados con buen aspecto, fácilmente mecanizables, con dimensiones precisas y buenas características mecánicas.

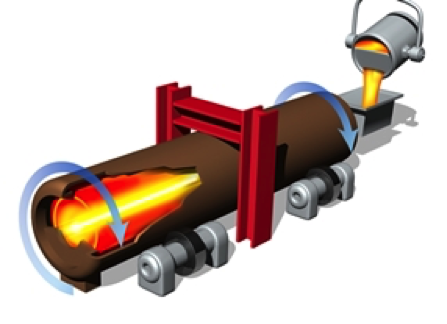

CENTRÍFUGO

La fundición centrífuga es un proceso que utiliza la fuerza centrífuga aplicada al metal líquido fundido en una carcasa de metal o arena. El metal líquido está sometido a una fuerza centrífuga que tiende a alejarlo del eje de rotación y a presionarlo contra la pared de la carcasa.

Existen 3 tipos de centrifugación: horizontal, vertical y oblicua.

Este proceso permite obtener productos cilíndricos huecos que presentan muy buenas cualidades físicas y mecánicas.

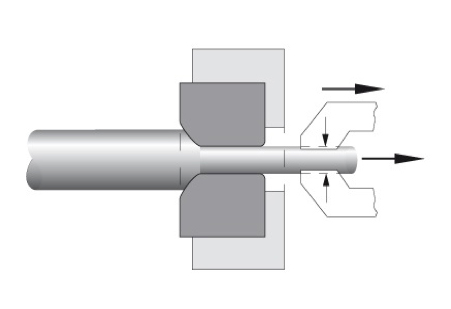

ESTIRADO

La producción consiste en conformar un perfil mediante alargamiento y reducción de sección sometiéndolo a tracción a través de una matriz. Este proceso estira la barra para lograr tolerancias dimensionales ajustadas. El endurecimiento (endurecimiento por trabajo) que sigue modifica las características mecánicas aumentando su resistencia y rigidez.

EXTRUIDO

Proceso de fabricación de determinados materiales como tubos, placas, perfiles, según el cual el material se comprime y se obliga a pasar a través de una matriz que tiene la forma de la pieza que se desea obtener. Además, las piezas tienen excelentes acabados superficiales, lo que a menudo permite su uso sin mecanizado adicional.

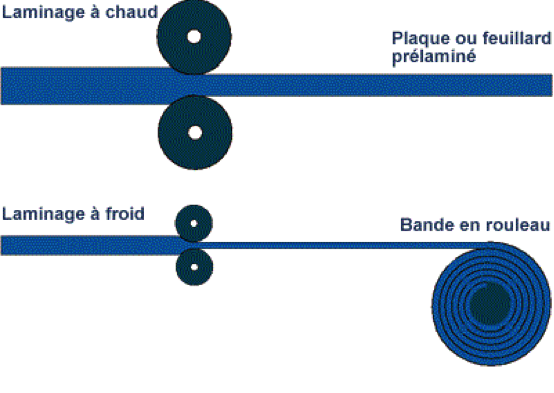

LA MINA

La laminación es un proceso de fabricación por deformación plástica obtenida por compresión continua que pasa entre dos cilindros contrarrotativos llamados laminadores.

Debido a este movimiento de rotación y a la compresión generada por los cilindros, se produce una reducción continua del espesor inicial. Dependiendo de los perfiles a fabricar, el metal calentado pasará por una serie de varios laminadores. Es necesario distinguir el laminado en caliente (800 – 1200 °C) para grandes espesores del laminado en frío (T < 200 °C) para espesores inferiores a 6MM.

La laminación en caliente permite mejorar las características mecánicas en el sentido de estiramiento (dirección de laminación). Es durante el laminado en frío que el metal ve cambiar sus características mecánicas; de hecho, el endurecimiento local por deformación (deformación plástica) aumenta la zona de deformación elástica. La fuerza elástica disminuye, pero la resistencia a la rotura es constante (esta es una propiedad interna del material).

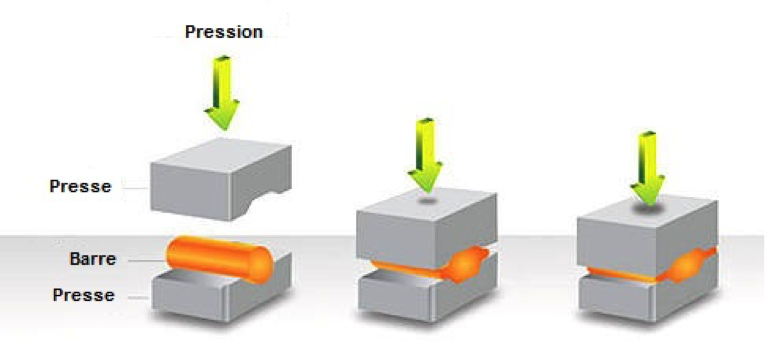

FRAGUA

La forja permite pasar de una forma en bruto (lingote, barra) a una forma más avanzada, martillando la pieza, explotando la plasticidad (deformación) del material.

La forja es la deformación del metal en caliente o en frío entre dos herramientas planas martillando o presionando con una prensa de forja o una máquina de forjar. Permite, mediante una deformación adecuada, obtener productos o semiproductos con la forma deseada: bloque, chapa, barra, alambre, perfil, etc.

Las piezas obtenidas son más resistentes al estrés mecánico. Provoca un endurecimiento del metal y una orientación de los cristales por la acción del trabajo de deformación en una o más direcciones preferidas.

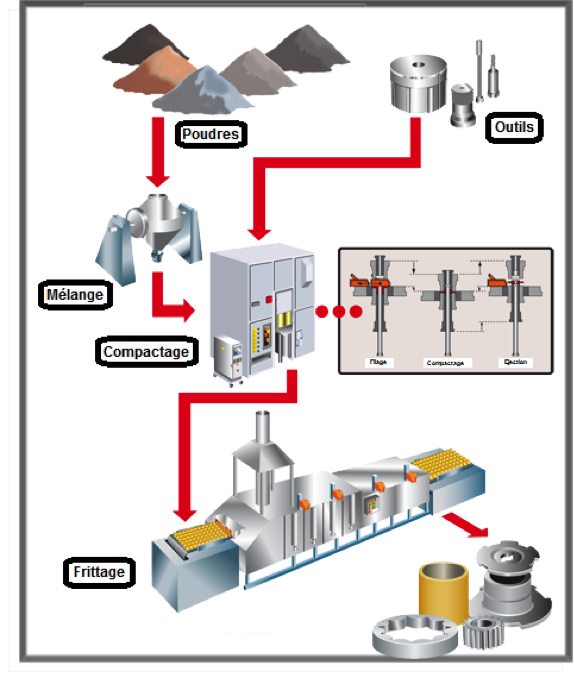

SINTERIZADO

La sinterización es un proceso de fabricación de piezas que consiste en calentar un polvo sin fundirlo. Bajo el efecto del calor, los granos se sueldan entre sí, lo que forma la cohesión de la pieza.

La sinterización se realiza en un horno de alta temperatura (próxima a la temperatura de fusión del material) bajo atmósfera controlada o al vacío. Para dar algunos rangos de temperatura, la sinterización del tungsteno se realiza entre 2000 y 3050°C y la del molibdeno entre 1800 y 2300°C.

La sinterización permite obtener formas complejas a partir del utillaje de compactación, sin necesidad de mecanizados adicionales gracias a su alta precisión dimensional. Las tolerancias se pueden mejorar mediante operaciones de mecanizado. El estado de la superficie es de mejor calidad que el de los materiales macizos mecanizados.